Elektronik

Platinen selber herstellen

Für alle Arten der heimischen Platinenherstellung gilt eigentlich die gleiche systematische Vorgehensweise:

1. Layout erstellen

2. Layout auf Platine übertragen

3. Platine belichten

4. Platine entwickeln

5. Platine ätzen

6. Platine bohren

7. Platine bestücken

Beginnen wir bei dem

Erstellen des Layouts

Abhängig von der weiteren Verfahrensweise bieten sich hier mehrere Möglickeiten an. Wichtig ist immer nur, die Leiterbahnen in einer geeigneten Form vor dem verwendeten Ätzmittel zu schützen.

So kann man sich ein Layout auf einem Blatt Papier ertsellen und dann 1:1 auf die Platine Übertragen, oder man nutzt einen Computer mit entsprechender Software.

Es gibt eine Vielzahl von Programmen, mit denen man sein Layout mit Computerunterstützung erstellen kann. Für mich persönlich haben sich 2 Programme als besonders geeignet erwiesen, aber jeder sollte selber entscheiden, mit welcher Software er sein Layout erstellt.

Zum einen habe ich unter Windows mit dem Programm "SprintLayout" sehr gute Erfahrungen gemacht. Dieses Programm hat mich damals in erster Linie durch den Preis überzeugt. Mit dieser Software wird für kleines Geld ein Programm mit zahlreichen Möglichkeiten bereitgestellt, so dass die Erstellung von semiprofessionellen Layouts möglich ist. Für mich hat diese Software lediglich einen Wunsch übrig gelassen, nämlich den, auch auf einem OS X Betriebssystem zu funktionieren. Leider wollen die Softwareentwickler aber nicht daran gehen und so bleibt diese Software den Windows-Nutzern überlassen.

Nach meinem Umstieg auf einen Mac war diese Software dann leider nicht mehr für mich nutzbar und ich musste mich nach einer anderen Software umsehen. So kostengünstig fand ich leider nichts, was meinen Wünschen entgegenkam. Nachdem ich lange gesucht hatte habe ich mich dann zu einer etwas größeren Investition durchgerungen und bin auf die von CadSoft vertriebene Software "Eagle" umgestiegen.

An dieser Stelle muss jeder für sich selbst herausfinden, welches Verfahren er für die Erstellung eines Layouts am geeignetsten hält.

Und schon sind wir beim zweiten Punkt, dem

Übertragen auf die Platine

Aufzeichnen oder Aufklebemethode

Die einfachste Art und Weise ist es, die Leiterbahnen mit einem säureresistenten Stift auf die Kuperschicht der gereinigten Platine zu zeichnen.

Wer sich jetzt einmal die üblichen Faserstifte anschaut wird schnell feststellen, dass dieses Verfahren nur für ganz wenige Anwendungsfälle tauglich ist und auch die Platinengröße für dieses Verfahren recht beschränkt ist. Die feinsten mir bekannten säureresistenten Stifte haben immerhin noch eine Strichstärke von fast 1mm. Da ist dann die Verwendung von ICs schnell begrenzt. Aber für 2 Transistoren und ein paar Kondensatoren und Widerstände zum Aufbau einer Lichtschranke ist dieses Verfahren durchaus brauchbar, da es auch sehr schnell umsetzbar ist.

Alternativ zum Aufzeichnen kann man auch mit selbstklebenden Folien arbeiten, indem man die Leiterbahnen ausschneidet und entsprechend auf die kupferkaschierte Oberfläche aufklebt.

Wie man sich vorstellen kann sind beide Verfahren nur sehr beschränkt durchführbar und finden so auch nur sehr wenig Anwendung. Man sollte aber beide Verfahren nicht vergessen, wenn es darum geht "mal eben schnell" eine kleine Platine mit ausschließlich bedrahteten Bauteilen zu erstellen.

Tonertransfermethode

Bei der Tonertransfermethode wird der Aufwand dann schon erheblich größer. Vorteil dieser Methode ist es, dass einfache kuperkaschierte Platten Verwendung finden. Das bedeutet, die Platine verfügt über keinerlei Beschichtung und ist entsprechend unempfindlich gegenüber den Einflüssen von Licht.Zur Erstellung des Layouts wird hier entweder ein vorhandenes Layout aus einer Zeitschrift im Maßstab 1:1 auf normales Papier kopiert oder ein am Computer erstelltes Layout wird auf eben selbiges Papier gedruckt. Dabei ist darauf zu achten, dass in beiden Fällen eine sehr gute Tonerabdeckung erziehlt wird. Also bitte nicht mit Eco-Modus oder im Tonerspar-Modus drucken oder kopieren.

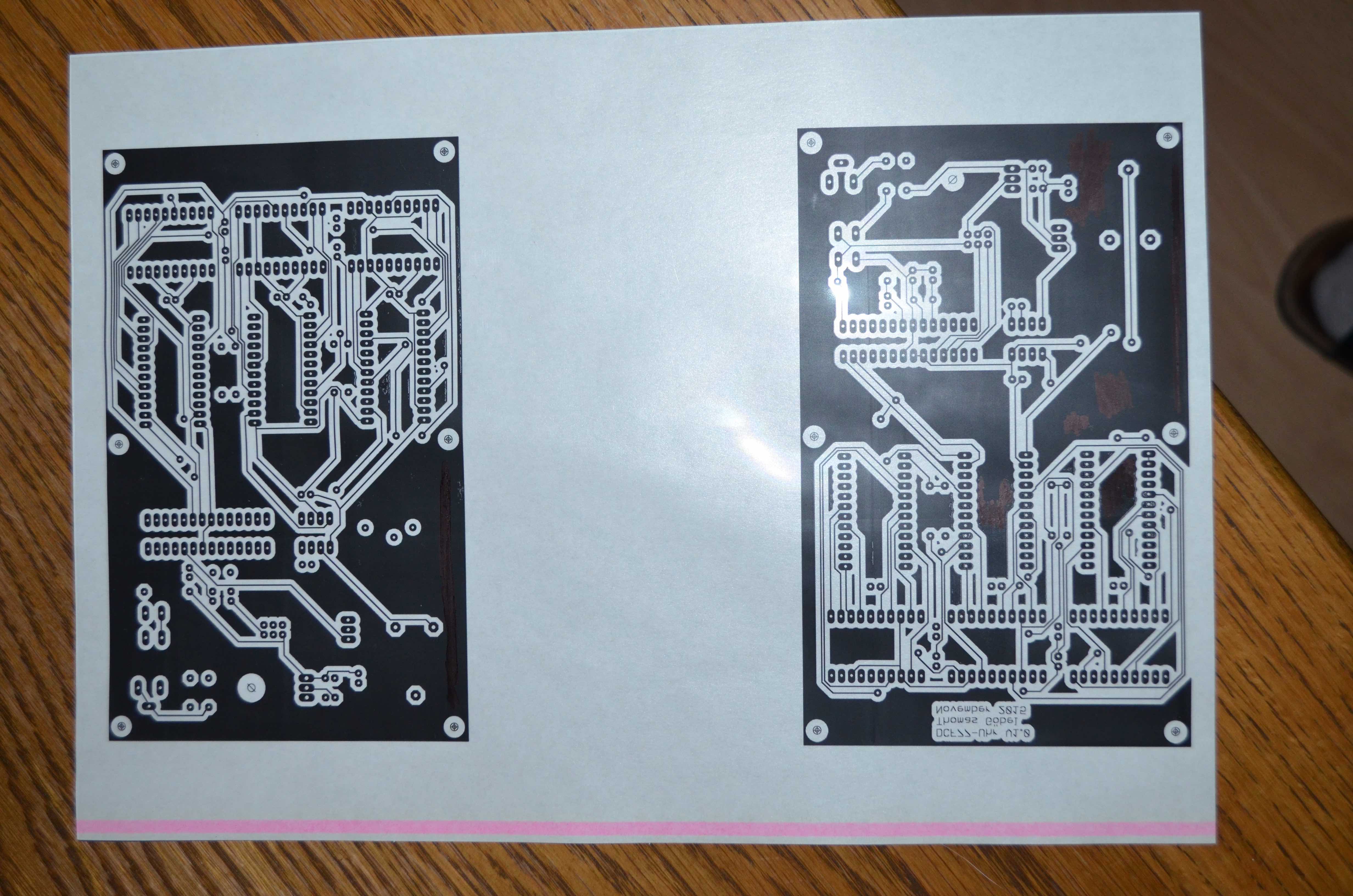

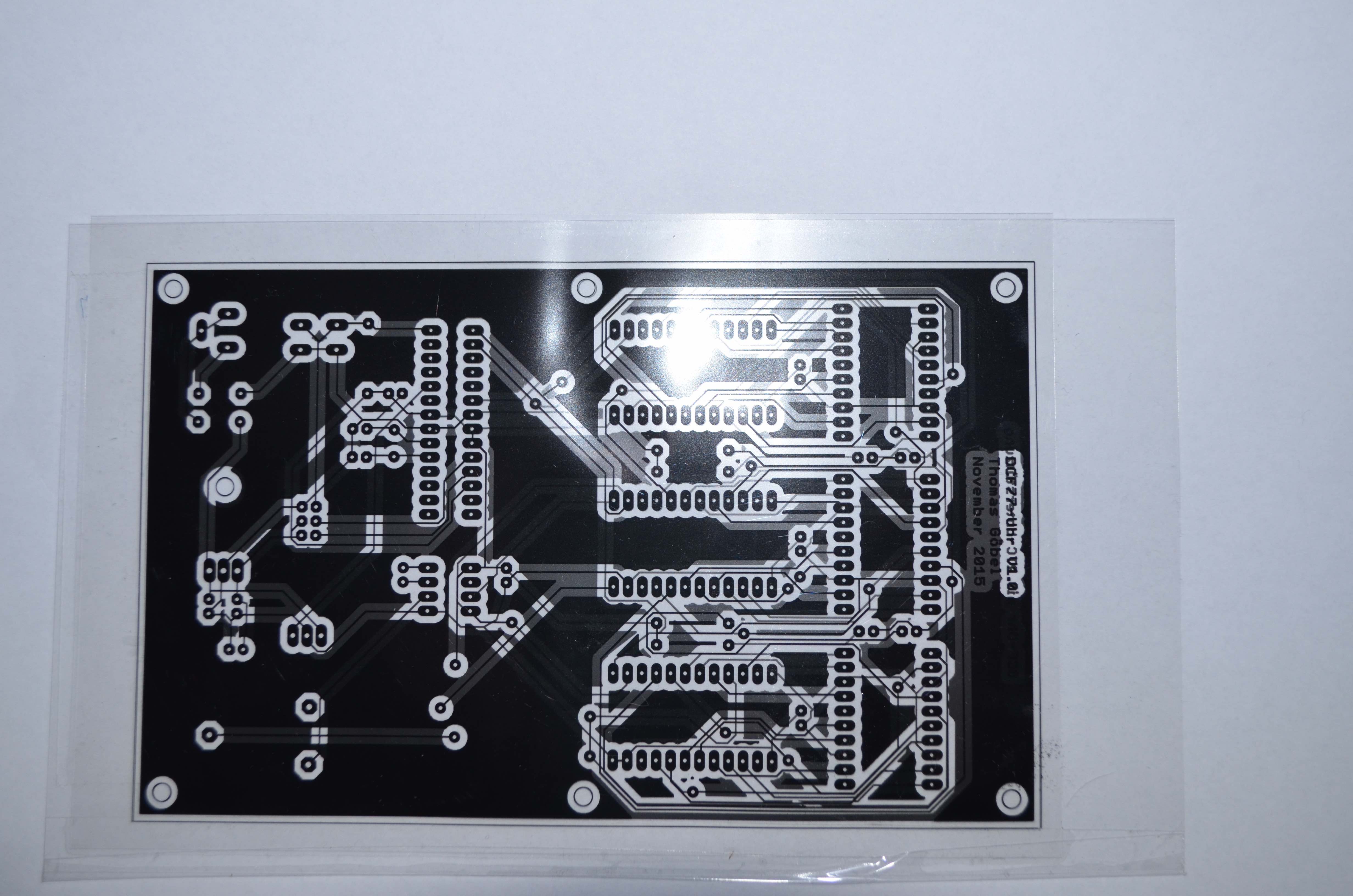

Noch viel wichtiger ist es, das Layout gespiegelt auszudrucken. Nur so passen die Bauteile hinterher auch wirklich zu den Leiterbahnen und die Platine hat eine Chance zu funktionieren.

Als nächstes ist die Oberfläche Platine (die Kuperschicht) gründlichst zu reinigen. Oxidationen und grünliche Verfärbungen darf man ruhig mit einem Topfschwamm, etwas Scheuermilch und ein wenig Fleiß gründlich reinigen. Danach die Platine gründlcih mit Wasser abspülen. Um Reste der Scheuermilch und immer noch anhaftende Fettspuren (ja, Fingerabdrücke hinterlassen echte Fettspuren) ist die Kuperschicht mit einem entsprechenden Lösungsmittel zu reinigen.

Ich persönlich nutze hierfür Aceton. Dies ist im Baumarkt relativ einfach zu erwerben und entfettet sehr gründlich. Doch ist hierbei auch äußerste Vorsicht geboten. Zum einen ist Aceton entzündlich, die Dämpfe sind auch nicht gerade gesundheitsförderlich und außerdem entfettet Aceton beim Hautkontakt auch die menschliche Haut. Das ist sehr unangenehm, da dadurch die Haut spröde und rissig wird. Deshalb ist beim Arbeiten mit Aceton immer ein Schutzhandschuh zu tragen. bei längeren Tätigkeiten mit Aceton empfehle ich sogar einen Chemikalienschutzhandschuh, das Entfetten einer Europlatine (Format 100mm x 160 mm) kann man aber auch ganz einfach mit einem Einweghandschuh, wie er in jedem Drogeriemarkt käuflich zu erwerben ist, reinigen.

Wie kommt nun der Toner auf das Platinenmaterial? Ganz einfach, nachdem dei Platine gründlichst gereinigt worden ist, legt man die Vorlage, also das eben bedruckte Papier, mit der bedruckten Seite auf die Kupferöberfläche. Mit einem kleinen Stück Tesafilm lässt sich die Vorlage auf der Platine fixieren. Die Platine sollte nun auf einer festen Unterlage liegen und die Kupferseite nach oben zeigen und mit einem Leinen- oder Baumwolltuch abgedeckt werden. So vorbereitet kann man nun mit einem vorgeheizten Bügeleisen (EInstellung zwischen Baumwolle und Leinen) die Vorlage auf die Platine aufbügeln. Im Internet kursieren auch Umbauanleitungen für einen Laminator, mit dem man dann die Vorlage direcht auf die Platine übertragen kann. Ich habe dies selber in dieser Variation nie probiert und kann hier also nichts über den Erfolg dieser Variante berichten. Mit dem Bügeleisen lassen sich sehr brauchbare Ergebnisse erzielen. Man wird allerdings hier ein wenig experimentieren müssen, bis dass man die richtige Temperatureinstellungen und die richtige Bügelzeit dür sich ermittelt hat. Vorteil hierbei ist, dass eine nicht gelungene Platine jederzeit mit den oben beschriebenen Reinigungsvorgängen in den Originalzustand zurückversetzt werden kann.

Eine erfolgreiche Bügelung kündigt sich schon dadurch an, dass das Vorlagenpapier nun auf der Platine anhaftet. Man läßt die Platine nun soweit abkühlen, dass man sie gefahrlos wieder berühren kann und legt sie dann in eine Schale mit Wasser. Dem Wasser kann man noch etwas Spülmittel beigeben. Das Wasser löst nun das Papier gegenenfalls schichtweise an und man kann vorsichtig das Papier von der Platine abziehen. Dies macht man solange, bis dass kaum noch Papier auf der Platine erkennbar ist. Die letzten Faserreste werden dann mit konventionellem Badreiniger und einer alten Zahnbürste vorsichtig abgebürstet. Dabei sollte man äußerst vorsichtig arbeiten, da sonst auch der auf der Platine anhaftende Toner abgelöst werden kann.

Die so gereinigte Platine kann nun geätzt werden.

Nach dem Ätzen wird die Platine gut mit fließendem kalten Wasser abgespült. Es sollten jetzt nur noch die vom Toner bedeckten Stellen auf dem Platinenmaterial vorhanden sein. Nun kommt wieder eine Reinigung mit Aceton, also wieder mit Schutzhandschuhen arbeiten und die Räume gut (be-)lüften. Nach der Reinigung mit Aceton sollten nun die kupfernen Leiterbahnen deutlich zu erkennen sein.

Und damit nun nicht wieder Schmutz, Fett und Kupferoxid sich auf der Platine ablagern, wird die frisch gereinigte Platine mit einem Schutzlack (Lötlack) beschichtet. Dies sollte man am offenen Fenster oder noch besser direkt draußen machen. So entgeht man der Geruchsbelästigung dann am zweckmäßigsten. Dieser Lötlack darf nun in aller Gemütlichkeit trocknen. Im Winter kann dies schon mal 2 Tage dauern. Ich für meinen Teil stelle diese frisch lackierten Platinen dann für 2 oder 3 Stunden an den Heizungskessel. Die Wärme hilft beim Trocknen des Lackes enorm und nach der Trocknung kann die Platine gebohrt und bestückt werden. Der Lötlack, das wird jeder feststellen, erleichtert das Löten dann noch ein wenig.

Belichtung von fotopositiv-beschichteten Platinen

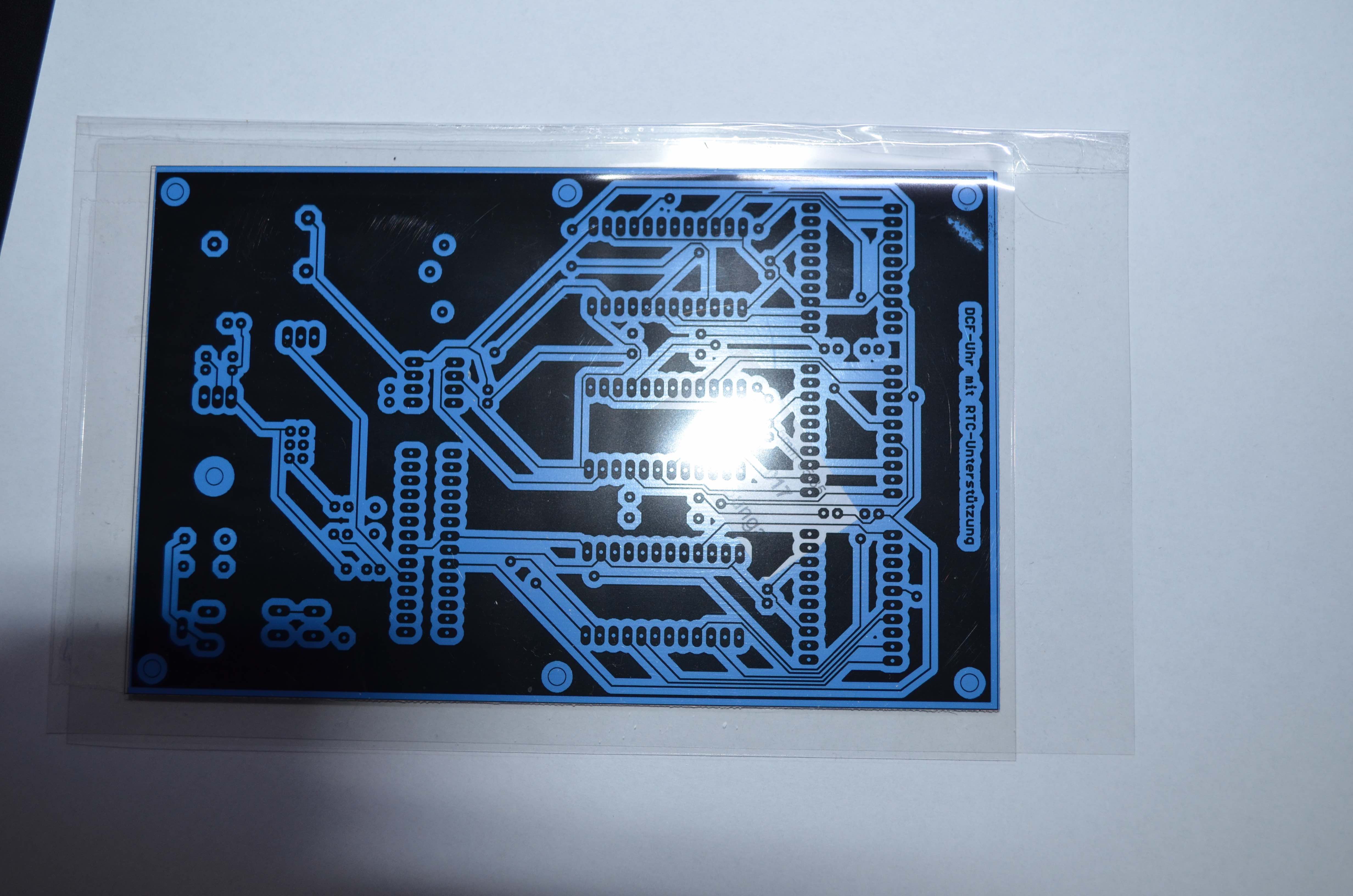

Bei diesem Verfahren ist ein völlig unterschiedliches Basismaterial notwendig. Unsere Kupferplatte muss nämlich hierbei mit einer fotopositiven Beschichtung vorliegen. Zwangsläufig sind diese Beschichtungen sehr lichtempfindlich, weswegen sie im Regelfall mit einer blauen selbstklebenden Folie abgedeckt sind. Dabei ist die Innenseite deiser Folie schwarz eingefärbt. Unsere Vorlage wird diesmal auch nicht auf Papier sondern auf Overheadfolien gedruckt. Hierzu ist wie schon beim Papierdruck darauf zu achten, dass nicht gerade mit Toner gespart wird. Ansonsten gelten mehr oder weniger die gleichen Regeln wie für die Tonertransfermethode, was den Ausdruck angeht. Beim Foliendruck sollte man besonders darauf achten, dass die Vorlage spiegelverkehrt gedruckt wird. Dadurch kommt die Tonerschicht direkt auf die Platine zu liegen und man erhält besonders konturenscharfe Platinen, da kein Licht durch unter die Folie fällt.

Für den Fall. dass eine doppelseitige Platine hergestellt werden soll, so ist das auch kein Hexenwerk. Man schneidet einfach beide Layouts aus der Folie großzügig aus und klebt sie dann mit Klebestreifen (möglichst transparent) zu einer Tasche zusammen. Je sorgfältiger man beim Übereinanderlegen der beiden Folien ist, desto einfacher gestaltet sich später die Bestückung der Platine.

Um die beiden Folien wirklich deckungsgleich übereinander zu legen, versehe ich sie immer mit Bohrlochmarkierungen der Größe 3,2mm. Man kann natürlich auch Paßkreuze oder sonstige eindeutige Markierungen nehmen. Es sollten halt nur mindestens 4 Markierungen sein, die man deckungsgleich übereinander positionieren kann. Die so ausgerichteten Folien werden nun so zusammengeklebt, dass eine Tasche entsteht, in welche man die Platine einlegen und mit einem weiteren Klebestreifen leicht gegen ein unbeabsichtiges Verrutschen sichern kann.

Bevor man die Platine nun zum Belichten in diese Tasche schiebt ist die Schutzfolie auf beiden Seiten zu entfernen. Dies sollte nicht unbedingt in der prallen Sonne oder unter einem Halogenstrahler geschehen, aber so extrem ist die Lichtempfindlichkeit der Beschichtung nicht, dass man dazu in eine Dunkelkammer auswandern müsste. Auf obigen Beispielbildern hab ich die Schutzfolie natürlich auf den Platinen belassen. Ich will die Platinen ja nicht mit meinem Blitzlicht schon belichten.

Zum Abziehen der Schutzfolien nutze ich einen leicht schattigen Raum und verzichte auf jede direkte Beleuchtung. Die Schutzfolien sind schnell abgezogen und die Platine dann auch schnell in der vorgefertigten Tasche verstaut.

Mit der so präparierten Platine geht es dann unverzüglich zum Belichtungsgerät.

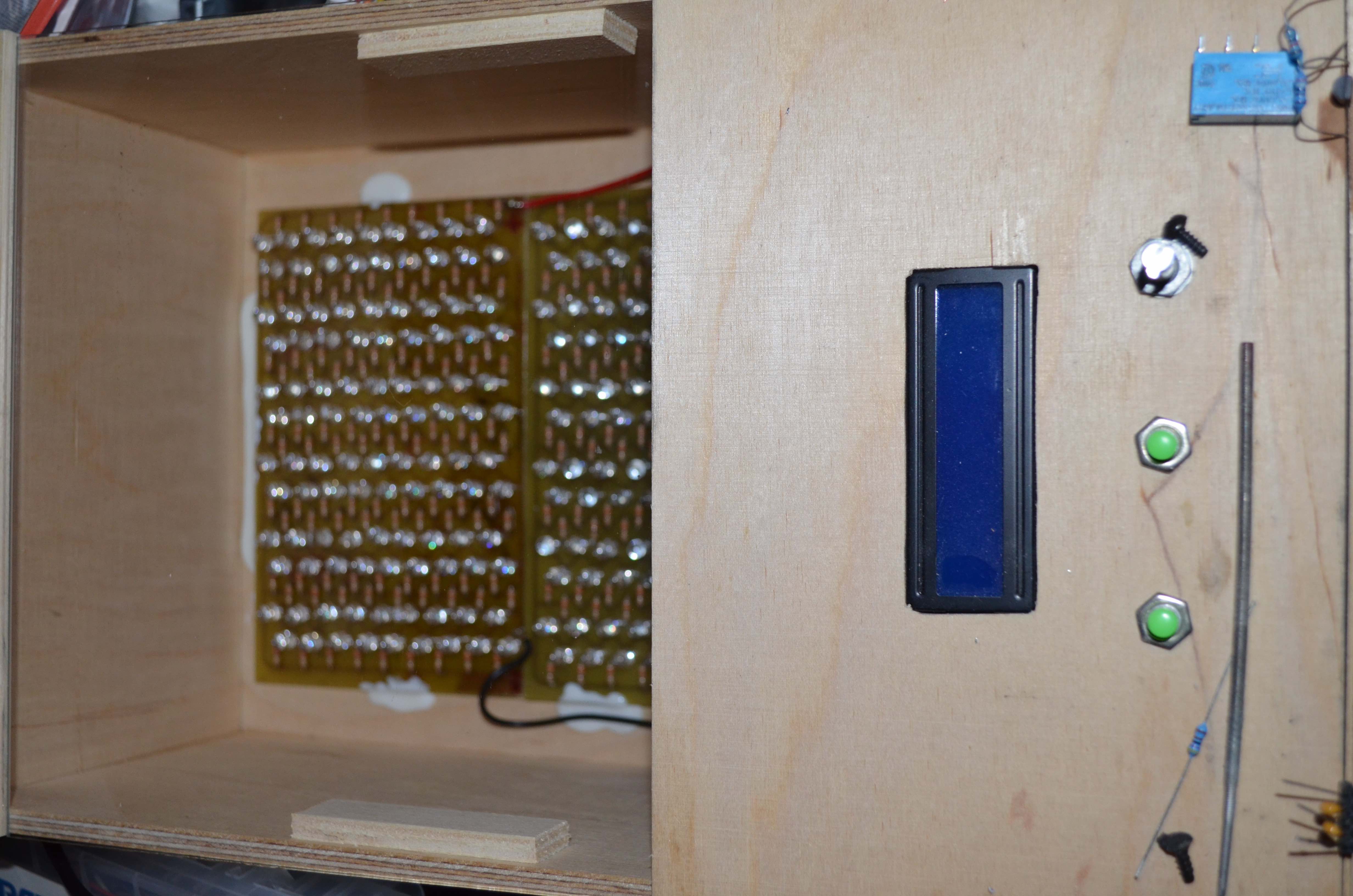

Hier gibt es auch viele Varianten, die ich nicht alle beschreiben kann und will. Es geht halt mit einem 500W Baustrahler, einem umgebauten Scanner in den die Röhren eines Gesichtsbräuners integriert wurden,einem professionellem Belichtungsgerät oder eben auch mit meiner Konstruktion. Ich habe mir aus 200 UV-LEDs und den dazugehörigen Vorwiderständen zwei Platinen bestückt und in ein Kästchen eingebaut.

Eine kleine Zeitsteuerung mit einem Atmega 8 programmiert und schon funktioniert die Geschichte mit dem Belichten perfekt.

Die Belichtungszeit ist nun stark abhängig von dem verwendeten Platinenmaterial und dem Belichter ab. Am besten ist es, man fängt mit einem Streifen Platinenmaterial von ca. 2 cm Breite an, welchen man in ca. 1 cm breite Streifen unterteilt und dann mit seinem Belichter dann belichtet. Hier sollte man schon eine Folie mit unterschiedlichen Strichstärken zum Belichten nutzen. Ausgehend von einem Streifen von 2cm Breite und 16 cm Länge belichtet man nun einen Streifen von 1 cm Länge ungefähr 10 Sekunden lang. Danach ziehr man den Papier oder Pappstreifen genau 1 cm weiter, so dass ein bisher bedecktes Stück Platine belichtet wird. Dieses belicht man nun wieder 10 Sekunden lang. So verfährt man weiter bis schließlich der Gesamte Streifen belichtet worden ist.Es ergibt sich somit eine Belichtungszeit von 10 Sekunden bis 160 Sekunden. Die so belichtete Platine sollte nun ohne Verzögerung entwickelt werden, da auch das Tageslicht zu einer unerwünschten Belichtung des Platinenmateriales führt.

Entwickeln von fotopositiv-beschichteten, belichteten Platinen

Nach dem Ende der Belichtung, muss die belichtete Platine entwickelt werden. Hierzu kann ich auch nur meine Erfahrungen hier mitteilen. Ich nutze entweder fertig abgepackten Entwickler (eigentlich meine bevorzugte Methode) oder aber ich löse ca. 20 Gramm Ätznatron in einem Liter Wasser auf. Beide Methoden liefern bei mir hervorragende Resultate. Die angesetzte Entwicklerlösung sollte ungefähr Raumtemperatur haben. Ist die Lösung zu warm, wird sie extrem aggresiv und aus dem Entwickeln wird ein Ätzen, und dalle Mühen waren bis dahin vergebens. Aus diesem Grunde setze ich die Lösung immer ein paar Stunden vor Gebrauch an, so dass sie sich auf Zimmertemperatur einregeln kann.

Die benutze Lösung kann in einer geschlossenen Plastikschale aufbewahrt werden. Ich nutze hierfür eine an sich luftdicht schließende Schale, wie sie auch zum Einfrieren benutzt wird. Die von mir benutzte Schale ist auch Mikrowellengeeignet und verfügt über eine kleine Überdrucköffnung, so dass Ausgasungen auch über längere Zeit nicht die Schale sprengen und die Entwicklerlösung am Aufbewahrungsort unbeabsichtigt verteilt wird. Dennoch sollte man dafür sorgen, dass die Schale gut verschlossen ist, damit der Kontakt mit dem Luftsauerstoff die Ätzlösung nicht zersetzt. Als Faustregel für die Entwicklungszeit kann man rund 90 Sekunden veranschlagen, wobei hier ein wenig mehr nicht schadet. Man wird sehr bald nach dem Einlegen der belichteten Platine in die Entwicklerlösung eine entsprechende Verfärbung auf der Platine bzw in der Entwicklerlösung sehen können. Dies bedeutet, dass das belichtetet Fotopositivmaterial abgetragen wird und letzendlich nur die Leiterbahnen noch über einen Schutz durch das Fotopositvmaterial besitzen. Nach ca. 90 Sekunden kann man die nun entwickelte Platine aus dem Bad nehmen und mit fließendem kalten Wasser abspülen und trockenen. Beim Trocknen sollte nicht zu fest gerieben werden, da sonst auch die bislang noch geschützten Leiterbahnen freigelegt werden und es dadurch beim anschließenden Ätzen zu Unterbrechungen der Leiterbahnen, was wiederum zu unnötigem und zeitintensivem Fehlersuchen führt. Die so entwickelte Platine kann nun auch bei Tageslicht gelagert werden, da keine weitere Belichtung mehr stattfindet.

Ätzen von Platinen

Auch beim Ätzen von vorbereiteten Platinen gibt es verschiedene Methoden. Aus eigener Erfahrung kann ich nur über das Ätzen mit Eisen-III-Chlorid und über das Ätzen mit Feinätzkristall (Natriumpersulfat) berichten.

Die beiden Methoden sind beide etwa gleich verbreitet und es ist eine "Glaubenssache" welche Variante man bevorzugt. Beide Varianten führen zu sehr guten Ergebnissen, wenn die Rahmenbedingungen stimmen.

Ich selber habe mit Eisen-III-Chlorid begonnen und bin dann auf das Ätzen mit Natriumpersulfat umgestiegen.

Eisen-III-Chlorid-Verfahren

Eisen-III-Chlorid gibt es in verschiedenen Gebindegrößen als kugeliges oder kristallines Material, welches dann entsprechend der Herstellerangabe in Wasser gelöst werden muss. Die Ätzlösung muss zum Ätzen auf ca. 50 bis 60 Grad Celsius erwärmt werden. Sinkt die Temperatur unter 50 Grad wird die benötigte Zeit zum Ätzen verlängert. Ist die Lösung zu warm, so wird der Schutzlack beschädigt und es besteht die Gefahr, dass die Platine nicht gelingt.Zudem handelt es sich bei Eisen-III-Chlorid um ein stark färbendes Ätzmittel. Kleine Spritzer auf dem Mobiliar, der Kleidung oder dem Körper hinterlassen nur schwer zu entfernende Flecken. Der Hautkontakt ist nicht unbedingt als kritisch zu betrachten, da Eisen-III-Chlorid auch als Desinfektionmittel bei Operationen eingesetzt wurde. Dennoch sollte man niemals vergessen, dass es sich dabei um ein Ätzmittel handelt, welches bei langanhaltendem Hautkontakt zu Schädigungen der Haut führen kann.

Wesentlicher Nachteil und letztendlich für meinen persönlichen Wechsel auf Natriumpersulfat ausschlaggebend war allerdings die Tatsache, dass die Ätzlösung undurchsichtig ist und somit der Fortschritt des Ätzens nur sehr schwer zu beobachten ist, was bei sehr dünnen Leiterbahnen schnell kritisch werden kann und zu Unterätzungen führt.

Die Ätzlösung kann mehrfach wiederverwendet werden. Allerdings soll auch hier nicht verschwiegen werden, dass sich die Ätzzeiten mit zunehmender Kupfersättigung deutlich erhöhen. Die Ätzzeiten schwanken zwischen ca. 10 Minuten bei frischer Ätzlösung und ca. 1 Stunde bei erneuerungsbedürftiger Lösung.

Hier sei ausdrücklich darauf hingewiesen, dass die Entsorgung von Chemikalien - und dazu gehört sowohl der Entwickler als auch die Ätzlösung - sach- und fachgerecht zu erfolgen hat. Die wilde Entsorgung durch den Ausguss oder auch andere unsachgemäße Entsorgungsmethoden fallen in den allermeisten Ländern unter den Straftatbestand der Umweltverschmutzung und werden entsprechend geahndet. Für mein Verständnis sollte man hier auch fair genug unserer Umwelt und unseren Nachfahren sein, und diese Chemikalien fachgerecht an den entsprechenden Entsorgungsstellen entsorgen.

Natriumpersulfat-Verfahren

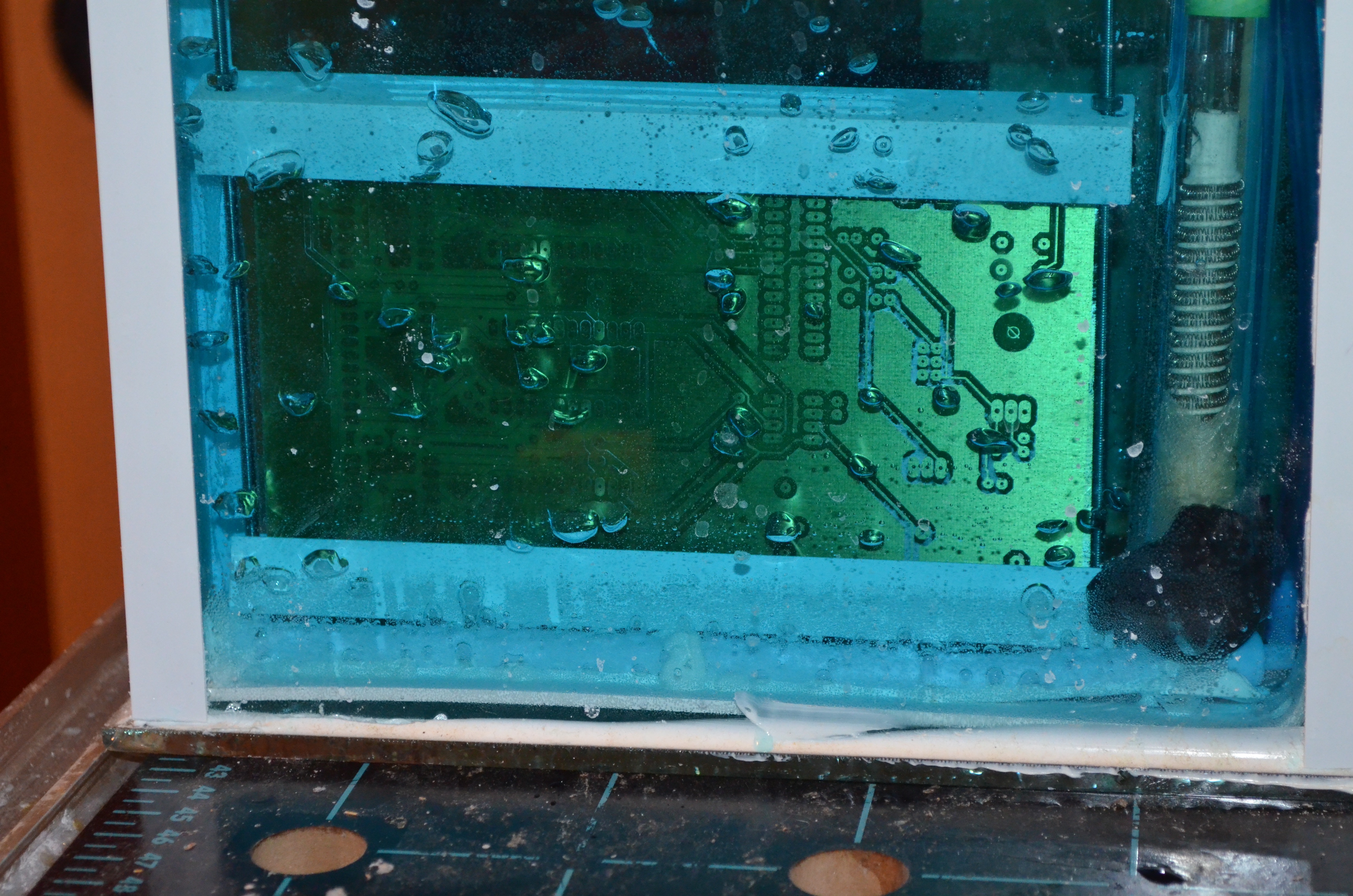

Natriumpersulfat wird als weißes, feinkristallines Pulver üblicherweise in Plastikflaschen vertrieben. Um es als Ätzmittel zu verwenden mische ich ca. 200 bis 250 Gramm dieses kristallinen Pulvers mit einem Liter Wasser. Diese Lösung wird nun auf ca. 45°C bis 50°C erwärmt und auf dieser Temperatur für die Dauer des Ätzens gehalten.zum Ätzen habe ich mir eine kleine Ätzküvette selber gebaut. Dazu habe ich mir beim Glaser meines Vertrauens ein wenig Glas (5mm dick) zuschneiden lassen, so dass das aus diesem Glas geformte Gefäß ein wenig mehr Ätzmittel aufnehmen kann als für das Ätzen notwendig ist. Meine Küvette fasst ca. 1,5l und wurde mit handelsüblichem Silikon so zusammengefügt.

Wie unschwer zu erkennen ist braucht man noch ein paar weitere Teile, um so eine Ätzküvette aufzubauen. Als erstes benötigen wir ein Heizelement, welches mit einer integrierten Temperaturregelung ausgerüstet istund aus dem Aquarienzubehör stammt. Weiterhin benötigen wir ein System, um Luft in unsere Ätzlösung einzublasen. Hierzu eignen sich sogenannte Wassersprudler und Luftpumpen aus dem Aquarienbereich. Ein Rückschlagventil ist unbedingt erforderlich, da wir ja nach dem Abschalten der Pumpe nicht unsere Ätzlösung in die Pumpe laufen lassen wollen. Und schließlich brauchen wir eine Vorrichtung, mit der wir unsere Platinen in die Ätzlösung hinein und wieder heraus bekommen. Dazu habe ich mir aus U-Profilen, Muttern und Gewindestäben einen Rahmen gebaut, der das Platinenmaterial hält und mit dem ich die Platine in die Ätzküvette geben kann und sie auch, ohne in Kontakt mit der Ätzlösung zu kommen, wieder aus der Küvette entnehmen kann.

Auf dem Bild ist sehr gut zu erkennen, dass meine Ätzlösung schon benutzt ist, da sie sich schon leicht bläulich eingefärbt hat. Frisch angerührt ist die Ätzlösung klar wie Wasser. Hier ist der entscheidende Vorteil beim Ätzen mit Natriumpersulfat dann auch gleich offensichtlich, der Fortschritt des Ätzens ist sehr gut beobachtbar. Auch habe ich die Erfahrung gemacht, dass das Ätzen wesentlich schneller von statten geht als mit Eisen-III-Chlorid. Wenn beim Ätzen mit Natriumpersulfat die Ätzzeiten für eine doppelseitige Platine in den Bereich von 30 Minuten oder gar mehr kommt, dann ist dies, zusammen mit der deutlichen Blaufärbung der Ätzlösung, ein sicheres Anzeichen für eine Verbrauchte Ätzlösung und man sollte über den Ansatz einer frischen Lösung nachdenken.

Womit sich dann auch gleich die Frage der Aufbewahrung von Ätzlösungen stellt. Aus sicherheitstechnischen Überlegungen sollte man weder Eisen-III-Chlorid noch Natriumpersulfatlösungen offen stehen lassen. Zum einen birgt dies die Gefahr der unbeabsichtigten Verschüttung und andererseits der unbeabsichtigten Verunreinigung falls man die Gefäße umkippt oder etwas hineinfällt. Ich habe mir über ein Versteigerungsportal dafür Apothekerflaschen erworben. Diese haben einen geschliffenen Flaschenhals und einen ebensolchen Stopfen. Dies garantiert einerseits einen dichten Verschluss der Flaschen, so dass auch kein zusätzlicher Luftsauerstoff an unsere Lösungen kommt, und andererseits ermöglicht diese Art von Verschluß ebenfalls das Entweichen eines Überdruckes durch Ausgasung der Ätzlösung. Trotz dieser Apothekerflaschen muss man beim Umfüllen sorgsam vorgehen. Die Ätzlösung ist schnell verschüttet und läuft dann - Murphies Gesetz sei Dank - genau an die Stellen, wo man sie so überhaupt nicht gebrauchen kann, was meist einen größeren Schaden nach sich zieht. Somit haben wir nun auch das Platinenlayout geäzt und die Platine darf nun mit reichlich klarem Wasser abgespült und getrocknet werden. So betrachtet ist unsere Platine nun zur Hälfte fertiggestellt.

Bohren von Platinen

Und weiter geht es mit einer Fleißarbeit...dem Bohren der Platine. Hier ist neben Geduld und einer Anzahl geeigneter Bohrer eine kleine Ständerbohrmaschine sehr hilfreich. Ich persönlich benutze hierfür eine Maschine von Proxxon, es geht aber auch jede andere Bohrmaschine. Nur das freihändige Bohren ist aus meiner bescheidenen Sicht nicht zu empfehlen. Selbst mit einem geübten Auge und einer ruhigen Hand neigt das freihändige Bohren doch eher dazu ein nicht ganz so präzises Ergebnis zu liefern, einerseits weil der Bohrer doch gerne etwas verrutscht und andererseits weil die Bohrmaschine händisch eben nicht sonderlich reproduzierbar abzusenken ist. Aber wie überall gilt auch hier, jeder darf es natürlich auf die Art und Weise versuchen, die er sich zutraut. Am saubersten geht es natürlich wieder mit dem Einsatz von Technik, in diesem Fall mit dem Einsatz eines Kreuztisches. Dabei werden dann die Löcher natürlich perfekt in einer Flucht liegen. Und wer es versteht, der wird sich seine Ständerbohrmaschine mit Kreuztisch eventuell auch automatisieren. Dazu ist aber mein persönliches Wissen und Geschick nicht groß genug, so dass ich dies dem geneigten Leser selber überlasse. Aber egal wie man es nun macht, man sollte eine ausreichende Anzahl gut geschärfter Bohrer bereithalten, da diese doch recht schnell durch das abrassive Platinenmaterial stumpf werden.